Giải pháp giúp giảm downtime, tăng sản lượng và kiểm soát toàn bộ hoạt động sản xuất theo thời gian thực

Trong nhiều nhà máy hiện nay, hoạt động quản lý sản xuất vẫn chủ yếu dựa vào báo cáo cuối ngày, ghi chép thủ công hoặc các file Excel rời rạc. Điều này khiến dữ liệu luôn đến chậm và thiếu chính xác. Khi máy dừng, không ai biết chính xác thời điểm và nguyên nhân; khi sản lượng thiếu hụt, rất khó truy vết lỗi xuất phát từ thiết bị, con người hay quy trình. Các chỉ số như OEE chỉ được tổng hợp sau ca hoặc cuối ngày, khiến mọi quyết định cải tiến đều mang tính “hậu kiểm”.

Đến khi nhận được báo cáo, sự cố đã xảy ra từ nhiều giờ trước và cơ hội xử lý kịp thời gần như không còn. Khi thiếu dữ liệu thời gian thực, quản lý sản xuất thực chất chỉ đang ra quyết định dựa trên ước đoán thay vì dữ liệu.

Chính vì vậy, ngày càng nhiều nhà máy FMCG, F&B, Packaging và Manufacturing chuyển sang triển khai phần mềm OEE và hệ thống giám sát sản xuất theo thời gian thực, nhằm số hóa toàn bộ hoạt động vận hành, minh bạch dữ liệu và phản ứng ngay khi sự cố phát sinh.

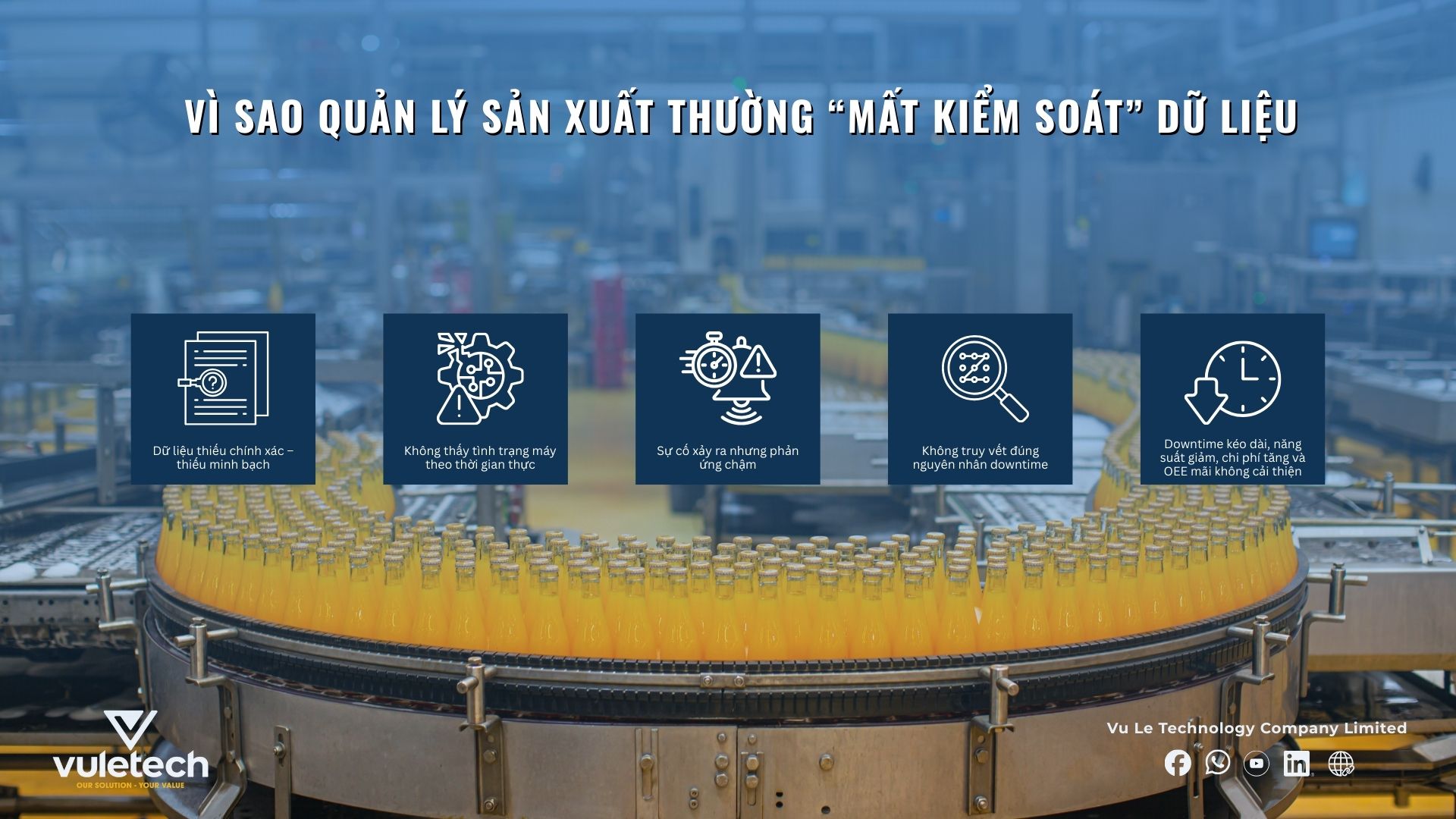

I. Vì sao quản lý sản xuất thường “mất kiểm soát” dữ liệu?

Trong nhiều nhà máy, quy trình quản lý sản xuất vẫn vận hành theo cách thủ công: công nhân ghi tay thời gian dừng máy, tổ trưởng tổng hợp cuối ca, kỹ sư nhập lại Excel và quản lý chỉ nhận báo cáo vào cuối ngày hoặc hôm sau. Điều này đồng nghĩa với việc mọi dữ liệu đều “trễ nhịp” so với thực tế vận hành, khiến doanh nghiệp gần như không thể kiểm soát những gì đang diễn ra trên dây chuyền ngay tại thời điểm đó.

Hệ quả rất rõ ràng:

❌ Dữ liệu thiếu chính xác – thiếu minh bạch

❌ Không thấy tình trạng máy theo thời gian thực

❌ Sự cố xảy ra nhưng phản ứng chậm

❌ Không truy vết đúng nguyên nhân downtime

❌ Downtime kéo dài, năng suất giảm, chi phí tăng và OEE mãi không cải thiện

Nếu không có dữ liệu realtime, mọi quyết định sản xuất thực chất chỉ là “đoán mò”. Muốn cải tiến thực sự, doanh nghiệp bắt buộc phải bắt đầu bằng dữ liệu đúng và đủ theo thời gian thực.

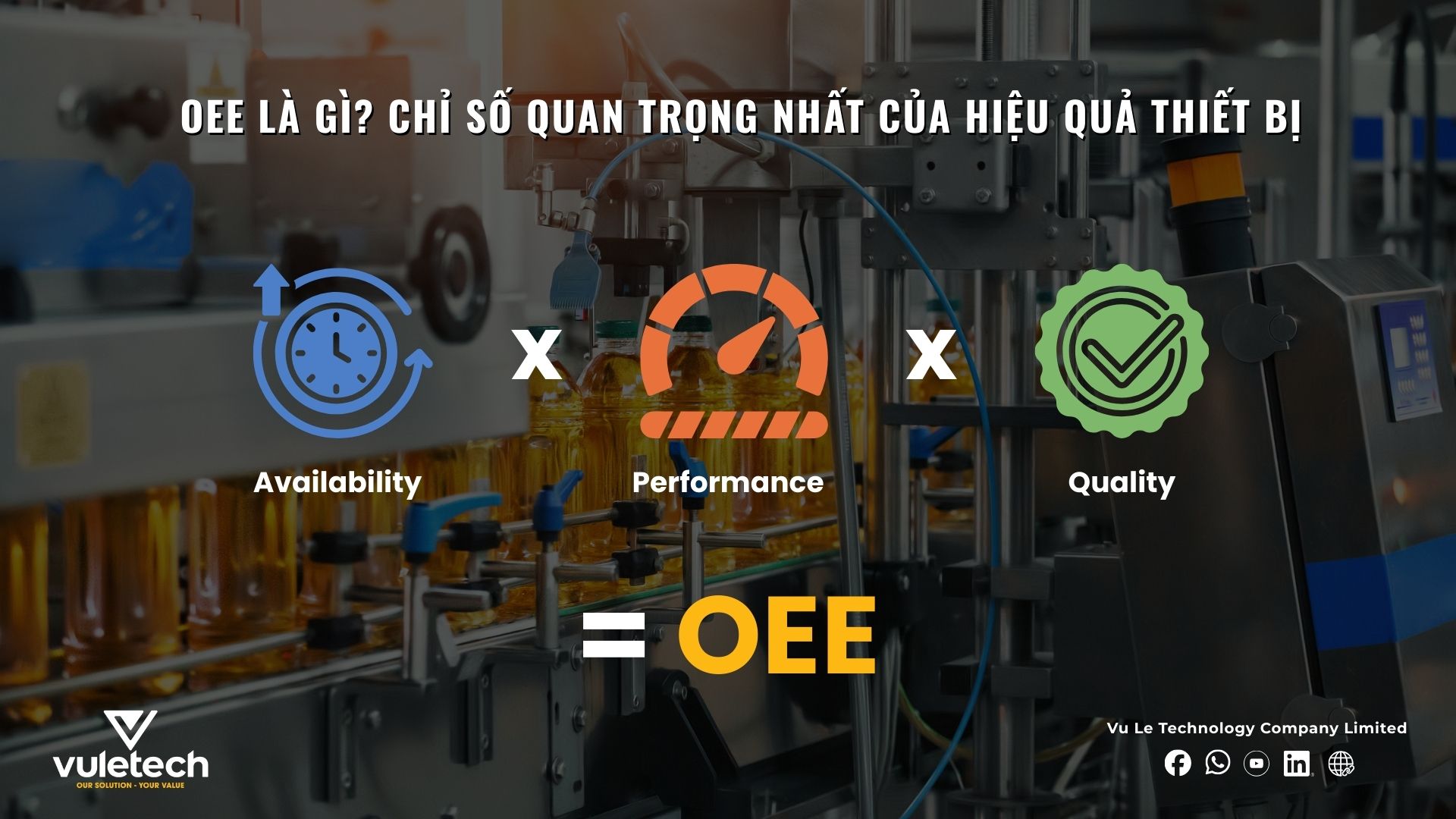

II. OEE là gì? Chỉ số quan trọng nhất của hiệu quả thiết bị

OEE (Overall Equipment Effectiveness) là chỉ số đo hiệu quả sử dụng thiết bị tổng thể trong sản xuất. Đây được xem là “ngôn ngữ chung” của các nhà máy hiện đại trên toàn thế giới. OEE được cấu thành từ 3 yếu tố:

- Availability – Thời gian sẵn sàng: Máy thực sự chạy bao lâu so với kế hoạch.

- Performance – Hiệu suất: Máy chạy nhanh hay chậm so với tốc độ tiêu chuẩn.

- Quality – Chất lượng: Bao nhiêu sản phẩm đạt so với tổng sản lượng.

Công thức: OEE = Availability × Performance × Quality

Thông qua OEE, nhà máy có cái nhìn toàn diện và định lượng về hiệu quả vận hành của từng thiết bị, từng dây chuyền và toàn bộ hệ thống sản xuất. Thay vì dựa vào cảm tính, doanh nghiệp có thể nhanh chóng nhận diện các điểm thất thoát năng suất và tập trung nguồn lực đúng nơi cần cải tiến. Cụ thể, OEE giúp:

-

Xác định chính xác tổn thất năng suất

-

So sánh hiệu quả giữa các line, ca và máy

-

Phát hiện “nút thắt cổ chai” trong dây chuyền

-

Đưa ra quyết định dựa trên dữ liệu thực tế thay vì suy đoán

Vì vậy, OEE không chỉ đơn thuần là một chỉ số đo lường, mà còn là công cụ quản trị sản xuất mang tính chiến lược, giúp nhà máy cải tiến liên tục và nâng cao hiệu suất một cách bền vững.

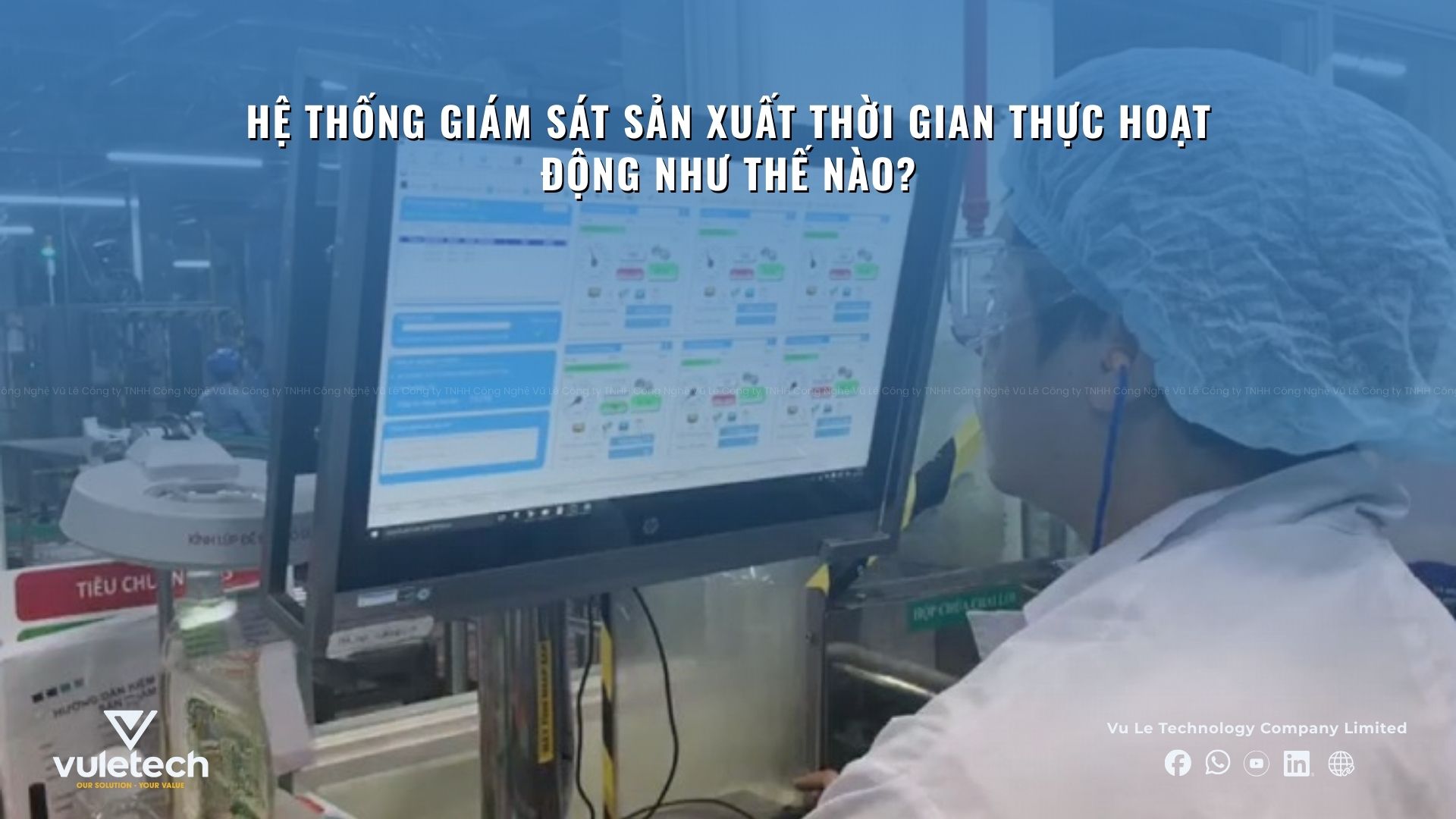

III. Hệ thống giám sát sản xuất thời gian thực hoạt động như thế nào?

Một hệ thống phần mềm OEE & giám sát sản xuất hiện đại thường gồm 3 lớp chính:

1. Thu thập dữ liệu tự động từ máy móc

Hệ thống được thiết kế để kết nối trực tiếp và đồng bộ dữ liệu từ tầng thiết bị (shopfloor) thông qua PLC, cảm biến, máy đóng gói, dây chuyền sản xuất và các thiết bị đo đếm hiện có. Thông qua các giao thức công nghiệp phổ biến như Ethernet/IP, Modbus, Profinet hoặc OPC UA, dữ liệu được thu thập tự động và truyền liên tục về nền tảng phần mềm mà không cần can thiệp thủ công.

Toàn bộ thông số vận hành được ghi nhận theo thời gian thực, bao gồm:

-

Trạng thái máy (Run / Stop / Idle / Alarm)

-

Thời gian và mã downtime

-

Sản lượng và tốc độ thực tế

-

Lỗi thiết bị, cảnh báo hệ thống

-

Tỷ lệ sản phẩm lỗi (NG/Reject)

Cách tiếp cận này giúp loại bỏ hoàn toàn việc ghi tay hoặc nhập Excel, đồng thời đảm bảo dữ liệu có độ chính xác cao, đồng bộ và sẵn sàng cho phân tích OEE, dashboard và các thuật toán tối ưu sản xuất.

2. Xử lý và tính toán thông minh

Sau khi dữ liệu được thu thập từ thiết bị, phần mềm sẽ tự động xử lý và tính toán theo thời gian thực, biến các tín hiệu thô từ máy móc thành thông tin quản trị có giá trị. Hệ thống liên tục phân tích hiệu suất vận hành, chuẩn hóa dữ liệu và tổng hợp báo cáo mà không cần bất kỳ thao tác nhập liệu thủ công nào.

Cụ thể, phần mềm có thể:

-

Tính toán OEE theo thời gian thực cho từng máy, từng line…

-

Phân loại và gán nguyên nhân downtime theo từng nhóm lỗi

-

Chuẩn hóa và đồng bộ dữ liệu từ nhiều nguồn thiết bị khác nhau

-

Tự động tổng hợp báo cáo theo ca, ngày, tuần hoặc tháng

Toàn bộ quy trình được tự động hóa hoàn toàn, giúp loại bỏ Excel và giảm sai sót, đồng thời cung cấp dữ liệu chính xác để ra quyết định tức thì.

3. Hiển thị trực quan trên Dashboard

Thông tin được hiển thị tức thì qua:

- TV màn hình lớn tại xưởng

-

PC văn phòng

-

Tablet

-

Điện thoại

Quản lý chỉ cần nhìn 1 màn hình là biết toàn bộ tình trạng nhà máy.

Đọc thêm bài viết: 7 nguyên nhân dừng downtime phổ biến của FMCG

IV. Dashboard phần mềm giám sát OEE hiển thị những gì?

Một dashboard giám sát sản xuất hiệu quả thường cung cấp:

Theo dõi realtime

-

OEE theo line / ca / ngày

-

Trạng thái máy (Running / Stop / Alarm)

-

Andon cảnh báo trực tiếp

Phân tích downtime

-

Top nguyên nhân dừng máy

-

Thời gian dừng theo loại lỗi

-

Biểu đồ Pareto

Báo cáo tự động

-

Báo cáo ca/ngày/tháng

-

So sánh lịch sử

-

Xuất Excel / PDF

Cảnh báo thông minh

-

Cảnh báo khi máy dừng quá lâu

-

Gửi email/Zalo/SMS

-

Thông báo khi OEE dưới ngưỡng

Nhờ toàn bộ dữ liệu được hiển thị tập trung trên dashboard theo thời gian thực, đội ngũ quản lý không còn phải đi kiểm tra từng máy hay thu thập thông tin thủ công tại hiện trường. Chỉ với một màn hình, tình trạng vận hành của toàn bộ dây chuyền đã được cập nhật đầy đủ và tức thì. Mọi thông tin quan trọng đều nằm ngay trước mắt, giúp ra quyết định nhanh hơn và chính xác hơn.

V. Lợi ích thực tế khi triển khai phần mềm OEE

Thực tế triển khai cho thấy, khi áp dụng hệ thống giám sát sản xuất và OEE theo thời gian thực, các nhà máy nhanh chóng cải thiện hiệu quả vận hành một cách rõ rệt. Nhờ dữ liệu minh bạch và khả năng phản ứng tức thì, nhiều doanh nghiệp đã ghi nhận:

- Giảm downtime từ 10–30%

- Tăng sản lượng 5–15%

- Rút ngắn thời gian xử lý sự cố

- Loại bỏ hoàn toàn báo cáo thủ công

- Tối ưu nhân lực vận hành và giám sát

- Thúc đẩy cải tiến liên tục dựa trên dữ liệu thực tế

- Nâng cao hiệu quả khai thác thiết bị hiện có

Đặc biệt, với chi phí đầu tư hợp lý và tác động trực tiếp đến năng suất, thời gian hoàn vốn (ROI) thường đạt được chỉ sau 3–6 tháng. Nghĩa là doanh nghiệp không cần đầu tư thêm máy móc mới mà chỉ cần vận hành thông minh hơn với dữ liệu đúng và đủ.

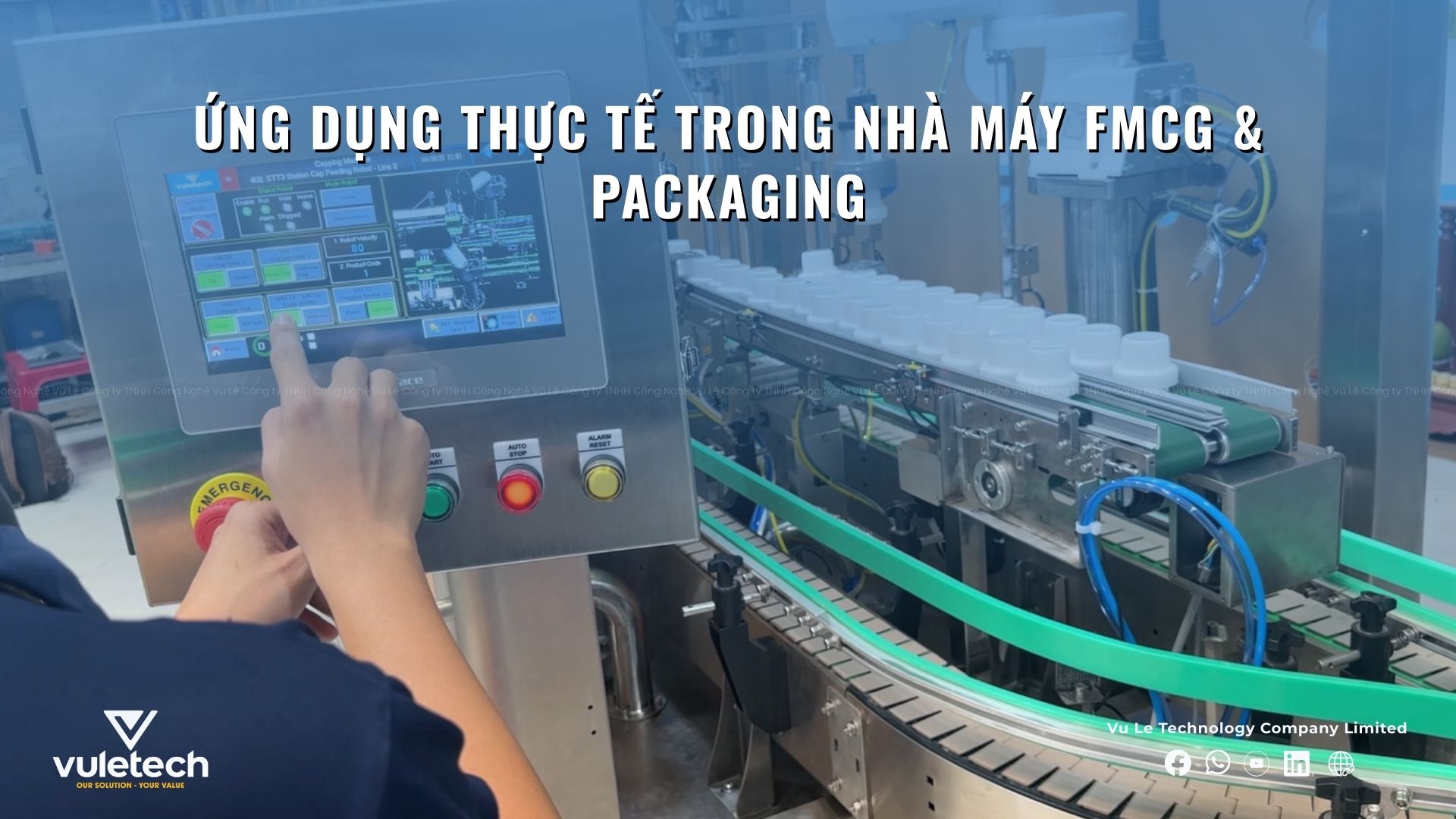

VI. Ứng dụng thực tế trong nhà máy FMCG & Packaging

1. Case study: Line đóng gói FMCG

Trước khi triển khai hệ thống OEE, dây chuyền đóng gói của nhà máy chỉ theo dõi sản xuất thông qua báo cáo tổng hợp cuối ngày. Các sự cố dừng máy không được ghi nhận chi tiết, khiến đội ngũ vận hành không thể xác định chính xác nguyên nhân thất thoát năng suất.

Sau khi áp dụng hệ thống giám sát sản xuất theo thời gian thực, toàn bộ downtime được tự động ghi nhận và phân loại theo từng nhóm nguyên nhân. Dữ liệu cho thấy gần 40% thời gian dừng máy đến từ việc chờ cấp vật tư và phối hợp nội bộ, thay vì lỗi thiết bị như dự đoán ban đầu. Nhà máy đã nhanh chóng điều chỉnh quy trình cấp liệu và tối ưu luồng vận hành.

Kết quả, OEE của dây chuyền tăng từ 58% lên 72% chỉ sau một thời gian ngắn, mà không cần đầu tư thêm máy móc.

2. Case study: Nhà máy thực phẩm

Tại một nhà máy chế biến thực phẩm với nhiều dây chuyền hoạt động song song, việc giám sát trước đây chủ yếu dựa vào kiểm tra thủ công tại hiện trường. Khi xảy ra sự cố, đội ngũ vận hành thường phát hiện muộn hoặc mất nhiều thời gian xác định vị trí line gặp vấn đề, dẫn đến thời gian dừng máy kéo dài và ảnh hưởng trực tiếp đến sản lượng.

Sau khi triển khai hệ thống OEE & giám sát sản xuất thời gian thực, hơn 20 máy và toàn bộ dây chuyền được kết nối và theo dõi tập trung trên một dashboard duy nhất. Hệ thống tự động gửi cảnh báo ngay khi line dừng hoặc hiệu suất giảm bất thường, giúp đội ngũ kỹ thuật phản ứng tức thì.

Kết quả, thời gian phản ứng sự cố giảm 25%, downtime được rút ngắn đáng kể và sản lượng tăng rõ rệt mà không cần đầu tư thêm bất kỳ thiết bị mới nào.

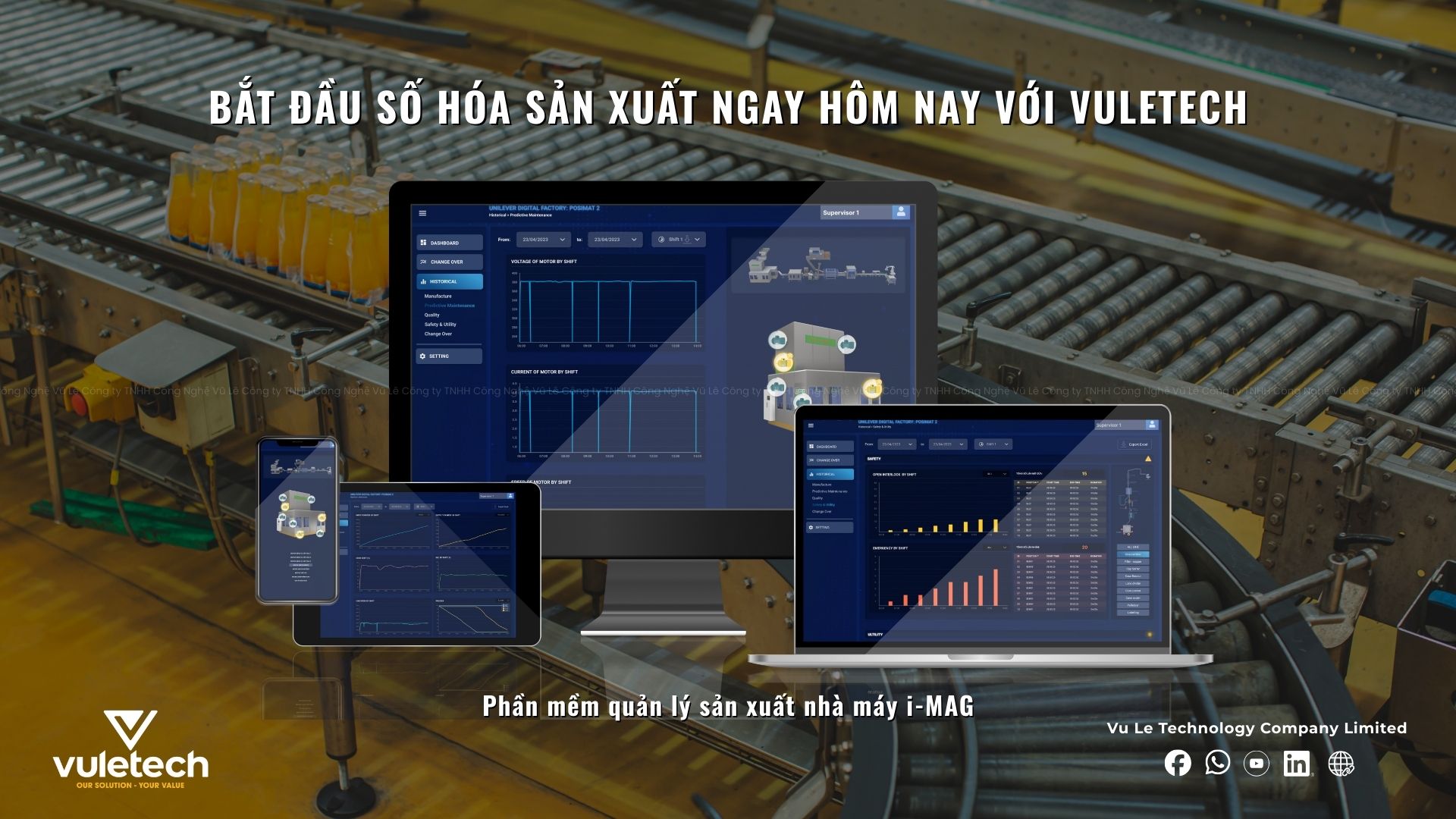

VII. i-MAG OEE– Giải pháp phần mềm OEE & giám sát sản xuất do Vũ Lê triển khai

Là đơn vị System Integrator công nghiệp, Vũ Lê phát triển và triển khai i-MAG – nền tảng phần mềm OEE & Manufacturing Monitoring dành riêng cho nhà máy sản xuất tại Việt Nam. Không chỉ cung cấp phần mềm, Vũ Lê mang đến giải pháp tổng thể từ thiết bị đến hệ thống.

Giải pháp i-MAG đặc biệt phù hợp với các nhà máy sản xuất có quy mô vừa và lớn, nơi yêu cầu giám sát nhiều thiết bị và dây chuyền đồng thời, như FMCG, F&B, Packaging, Manufacturing hoặc các nhà máy vận hành nhiều line/máy phức tạp.

Với kinh nghiệm thực tế trong lĩnh vực automation và tích hợp hệ thống công nghiệp, Vũ Lê không chỉ cung cấp phần mềm mà còn đảm nhận toàn bộ quá trình triển khai từ thiết kế giải pháp đến vận hành ổn định. Nhờ đó, khách hàng có thể:

-

Triển khai nhanh, hạn chế ảnh hưởng sản xuất

-

Kết nối ổn định với PLC, máy móc và hệ thống hiện có

-

Tùy biến linh hoạt theo đặc thù từng nhà máy

-

Được hỗ trợ kỹ thuật và đồng hành lâu dài

Thay vì chỉ mua một phần mềm, doanh nghiệp nhận được một hệ thống giám sát sản xuất hoàn chỉnh, sẵn sàng vận hành thực tế.

VIII. Bắt đầu số hóa sản xuất ngay hôm nay

Nếu nhà máy của bạn vẫn đang gặp những vấn đề quen thuộc như không xác định được nguyên nhân dừng máy, mất nhiều thời gian tổng hợp báo cáo thủ công, OEE thấp nhưng thiếu dữ liệu để cải tiến, hoặc muốn tăng năng suất mà không phải đầu tư thêm máy móc, thì đó là dấu hiệu cho thấy hệ thống quản lý hiện tại đã đến giới hạn. Đã đến lúc chuyển sang giám sát sản xuất và OEE theo thời gian thực để ra quyết định dựa trên dữ liệu thay vì phỏng đoán.

Vũ Lê sẵn sàng đồng hành cùng bạn từ những bước đầu tiên:

-

Tư vấn giải pháp phù hợp với mô hình nhà máy

-

Demo trực tiếp hệ thống i-MAG

-

Khảo sát và đánh giá hiện trạng miễn phí

-

Đề xuất lộ trình triển khai tối ưu chi phí

Liên hệ VULETECH ngay hôm nay để được tư vấn và trải nghiệm hệ thống thực tế.