Trong các nhà máy sản xuất, motor, bơm, quạt, máy nén khí hay hộp số đều tạo ra rung động khi vận hành. Điều đáng nói là hầu hết các hỏng hóc cơ khí không xuất hiện đột ngột mà chúng bắt đầu bằng những thay đổi rất nhỏ trong rung động.

Đó là lý do cảm biến rung công nghiệp trở thành một trong những công cụ quan trọng nhất trong Condition Monitoring (CBM) và Predictive Maintenance. Việc giám sát rung liên tục giúp đội bảo trì phát hiện sớm sự cố, giảm downtime và tránh hỏng hóc nghiêm trọng. Vậy rung động sinh ra từ đâu? Cảm biến đo như thế nào? Và vì sao rung luôn là tín hiệu cảnh báo sớm nhất? Hãy cùng tìm hiểu chi tiết với Vũ Lê qua bài viết bên dưới nhé.

I. Rung động sinh ra từ đâu trong thiết bị quay?

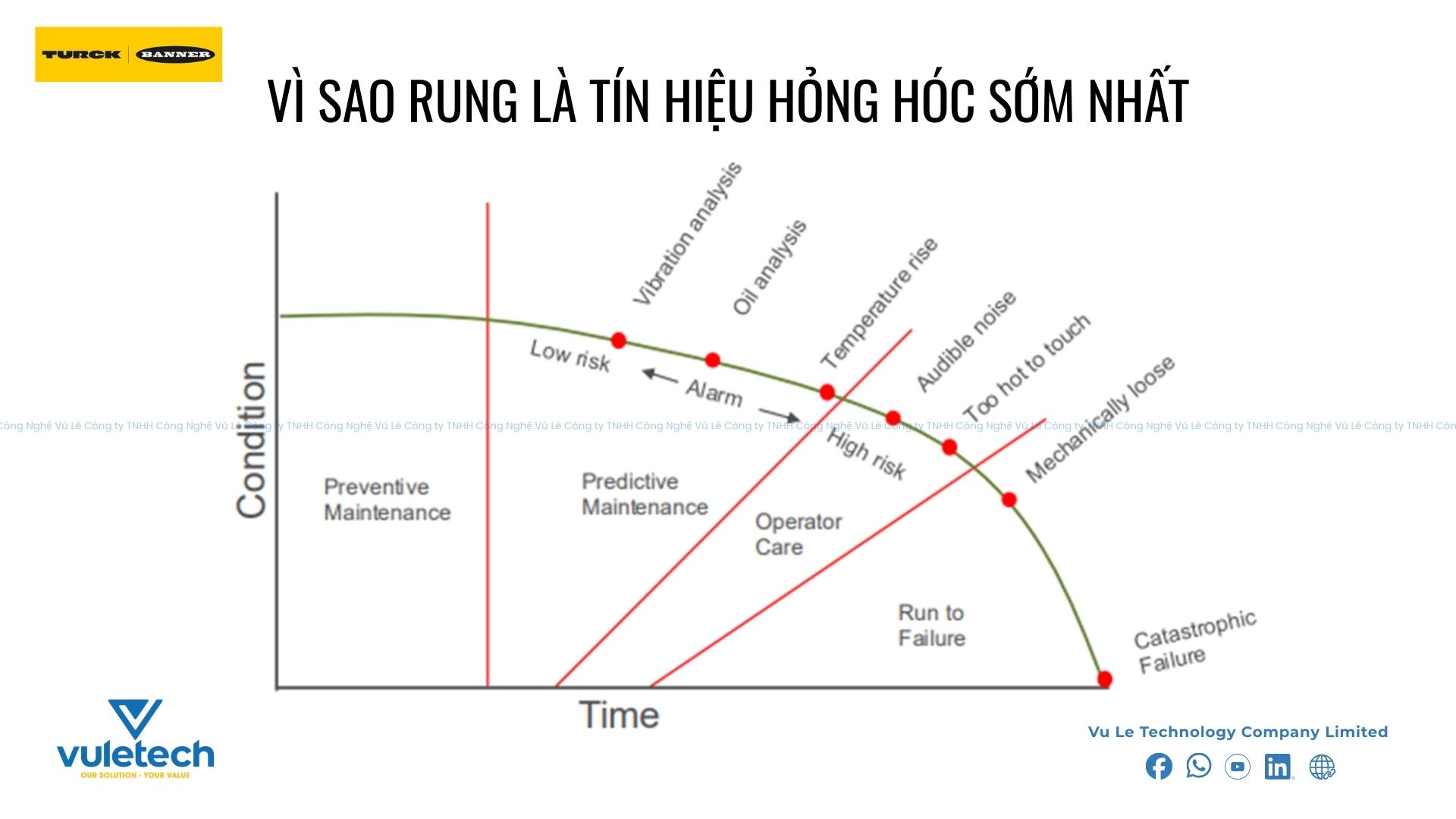

Bất kỳ thiết bị quay nào cũng sinh ra rung động tự nhiên trong quá trình vận hành. Tuy nhiên, khi xuất hiện các lỗi cơ khí như mất cân bằng, lệch trục, bạc đạn mòn hoặc hư hỏng, lỏng chân đế, ma sát tăng, quá tải hay cộng hưởng cơ học, đặc tính rung động của thiết bị sẽ thay đổi một cách bất thường. Khi các vấn đề này bắt đầu hình thành, biên độ rung thường tăng lên từ rất sớm, trước khi nhiệt độ tăng cao hoặc tiếng ồn có thể được cảm nhận. Chính vì vậy, rung động được xem là tín hiệu cảnh báo sớm nhất giúp phát hiện hỏng hóc trong các thiết bị quay.

II. Gia tốc – Vận tốc – Displacement: 3 đại lượng quan trọng trong đo rung

Trong giám sát rung động, tín hiệu thường được phân tích theo ba đại lượng chính để phản ánh đầy đủ tình trạng cơ khí của thiết bị.

1. Gia tốc (Acceleration – g hoặc m/s²)

- là đại lượng nhạy với các dao động tần số cao, giúp phát hiện sớm các hư hỏng như bạc đạn xuống cấp, va đập hoặc xung lực bất thường, vì vậy đây là dạng đo phổ biến nhất trong các cảm biến rung hiện đại.

2. Vận tốc (Velocity – mm/s):

- thể hiện mức rung tổng thể của toàn bộ máy, thường được sử dụng để đánh giá tình trạng chung theo các tiêu chuẩn công nghiệp như ISO 10816/20816, phù hợp cho việc phân loại mức độ an toàn hoặc cảnh báo.

3. Displacement (µm)

- thích hợp với các thiết bị quay tốc độ thấp hoặc trục lớn, cho phép giám sát độ lệch trục và dao động kết cấu một cách rõ ràng hơn.

Trong thực tế, cảm biến rung công nghiệp thường đo gia tốc trước, sau đó chuyển đổi sang vận tốc hoặc displacement để phục vụ phân tích chuyên sâu và chẩn đoán chính xác hơn.

III. Cảm biến rung công nghiệp đo như thế nào?

Phần lớn cảm biến rung công nghiệp hiện nay sử dụng công nghệ MEMS hoặc Piezoelectric để đo và chuyển đổi dao động cơ học thành tín hiệu điện. Nguyên lý hoạt động khá đơn giản: khi thiết bị rung, gia tốc cơ học được tạo ra, phần tử cảm biến sẽ biến đổi gia tốc này thành tín hiệu điện tương ứng, sau đó tín hiệu được xử lý và xuất ra các chuẩn giao tiếp như analog, IO-Link, wireless hoặc IIoT. Dữ liệu tiếp tục được truyền về PLC, gateway hoặc hệ thống Cloud để lưu trữ và phân tích.

Trong các hệ thống hiện đại, cảm biến không chỉ dừng lại ở việc đo lường mà còn có khả năng giám sát liên tục 24/7, tính toán các chỉ số như RMS, Peak hoặc FFT, phát hiện và cảnh báo khi vượt ngưỡng, đồng thời hỗ trợ kết nối không dây và đồng bộ dữ liệu trực tiếp lên MES/Cloud. Nhờ đó, đội bảo trì có thể theo dõi tình trạng thiết bị theo thời gian thực và chuyển từ kiểm tra thủ công định kỳ sang bảo trì chủ động dựa trên dữ liệu.

IV. Vì sao rung là tín hiệu hỏng hóc sớm nhất?

So với các thông số như nhiệt độ hoặc dòng điện, rung động được xem là chỉ số nhạy và hiệu quả hơn trong việc đánh giá tình trạng cơ khí của thiết bị quay. Trong hầu hết các trường hợp, các hư hỏng cơ khí đều làm thay đổi đặc tính rung trước khi sinh nhiệt hoặc gây ra sự cố nghiêm trọng. Ví dụ, bạc đạn mòn sẽ làm biên độ rung tăng dần trước khi nhiệt độ tăng; lệch trục hoặc mất cân bằng sẽ tạo ra dao động bất thường trước khi xuất hiện hao mòn cơ khí hoặc hư hỏng kết cấu.

Do đó, nếu chỉ giám sát nhiệt độ hoặc dòng điện, đội vận hành thường chỉ phát hiện vấn đề khi thiết bị đã ở giai đoạn suy giảm rõ rệt. Ngược lại, giám sát rung động cho phép nhận diện các dấu hiệu bất thường ngay từ giai đoạn sớm, hỗ trợ chiến lược bảo trì dựa trên tình trạng (Condition-Based Monitoring) và giúp doanh nghiệp chủ động hơn trong công tác bảo trì.

Lợi ích mang lại bao gồm:

• Lập kế hoạch bảo trì dựa trên dữ liệu thực tế

• Hạn chế dừng máy ngoài kế hoạch

• Giảm chi phí sửa chữa và thay thế lớn

• Nâng cao độ tin cậy và kéo dài tuổi thọ thiết bị

V. Ứng dụng thực tế của cảm biến rung công nghiệp

Giám sát rung động đặc biệt phù hợp với các thiết bị quay quan trọng trong khu Utility hoặc các dây chuyền sản xuất chính, nơi yêu cầu độ tin cậy vận hành cao và thời gian dừng máy cần được hạn chế tối đa. Đây thường là những tài sản có công suất lớn, chi phí thay thế cao và có ảnh hưởng trực tiếp đến toàn bộ hệ thống nếu xảy ra sự cố.

Các ứng dụng phổ biến bao gồm:

• Motor công suất lớn

• Máy bơm (pump)

• Máy nén khí (compressor)

• Quạt công nghiệp

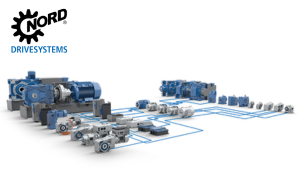

• Hộp số, gearbox

• Chiller, cooling tower

Khi triển khai giám sát rung liên tục, doanh nghiệp có thể theo dõi tình trạng thiết bị theo thời gian thực, phát hiện sớm các dấu hiệu hỏng hóc cơ khí, hạn chế dừng máy ngoài kế hoạch, đồng thời tối ưu chi phí bảo trì và thay thế. Dữ liệu thu thập được cũng hỗ trợ triển khai chiến lược bảo trì dự đoán (Predictive Maintenance) một cách hiệu quả và có hệ thống.

Với các nhà máy quy mô lớn, nơi một thiết bị dừng có thể ảnh hưởng trực tiếp đến toàn bộ khu Utility hoặc dây chuyền sản xuất, giám sát rung liên tục đóng vai trò quan trọng trong việc đảm bảo độ tin cậy vận hành và duy trì ổn định sản xuất.

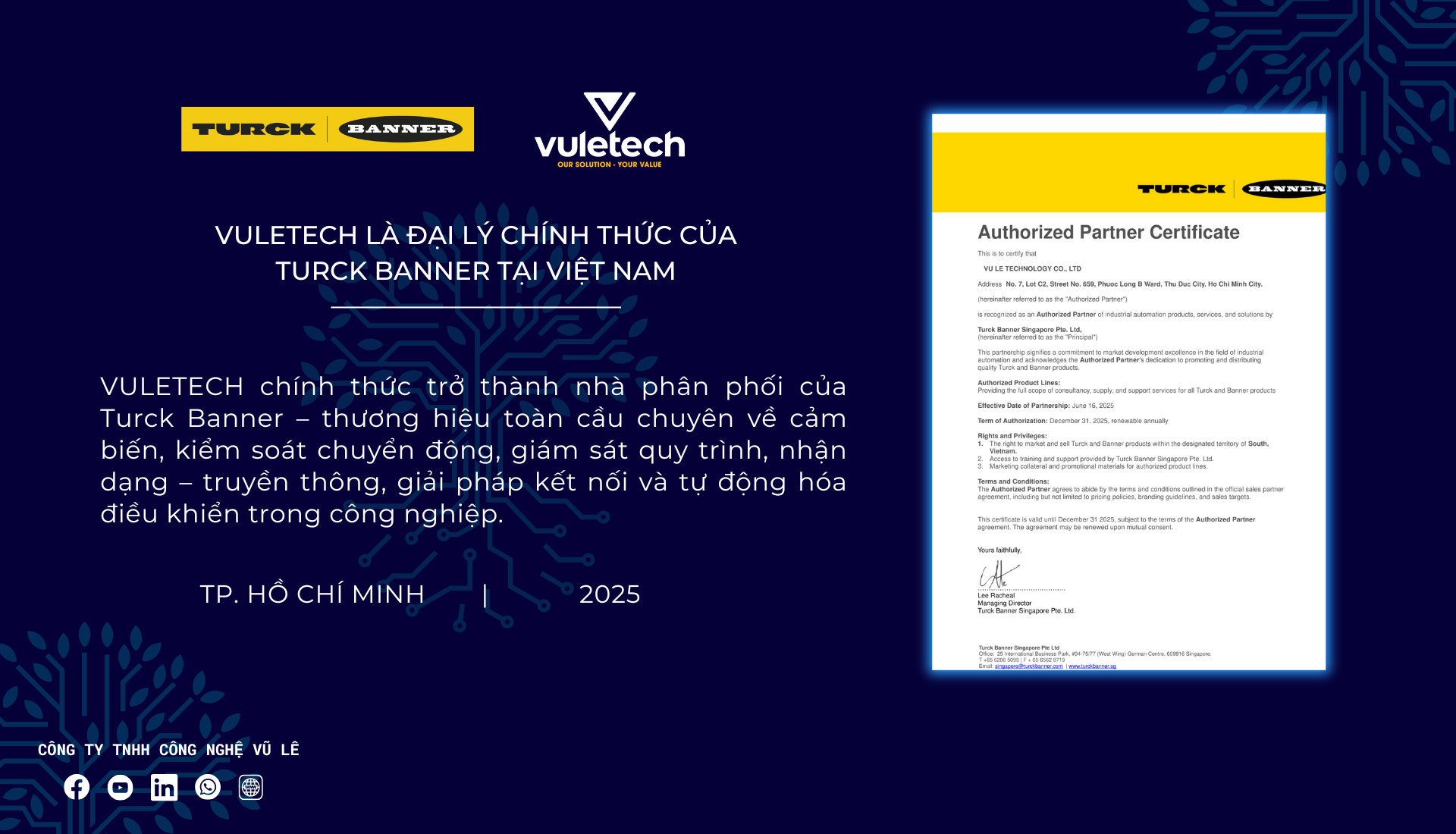

VI. Vuletech cung cấp cảm biến đo rung Turck Banner tại Việt Nam

Cảm biến rung công nghiệp không chỉ là một thiết bị đo lường, mà là công cụ cốt lõi để chuyển đổi từ bảo trì phản ứng sang bảo trì chủ động. Nếu bạn đang vận hành motor lớn, hệ thống bơm/khí nén, khu Utility quan trọng thì việc triển khai giám sát rung sớm sẽ giúp nhà máy vận hành ổn định và tiết kiệm chi phí lâu dài.

Công ty TNHH Công nghệ Vũ Lê cung cấp:

-

Giải pháp cảm biến rung/nhiệt/dòng điện/áp suất đa tín hiệu

-

Hệ thống Wireless CBM triển khai nhanh

-

Dashboard trực quan – phân tích ISO 10816/20816

-

Demo trực tiếp tại nhà máy

-

Đào tạo kỹ thuật CBM và wireless sensing

- Hỗ trợ khảo sát và đề xuất kiến trúc giám sát phù hợp tài sản

Tải datasheet cảm biến rung & tài liệu ứng dụng thực tế để tìm hiểu cách triển khai hệ thống giám sát rung cho nhà máy của bạn.

» Fax: (028) 3620 8178