Các dây chuyền lắp ráp của hãng sản xuất xe ô tô Ford đã áp dụng mô hình Just In Time từ những năm 1930. Cần nói thêm rằng Ford là người đi đầu trong việc áp dựng các dây chuyền sản xuất. Tuy nhiên, phải đến những năm 1970, quy trình sản xuất theo mô hình Just In Time mới được hoàn thiện và được hãng Toyota áp dụng. Just In Time được phát triển và hoàn thiện bởi ông Ohno Taiichi của Toyota. Ông đã phát triển những triết học này như một phương pháp nhằm đáp ứng các yêu cầu của khách hàng với thời gian nhanh nhất. Có thể nói mô hình Just In Time được sử dụng không chỉ để giảm bớt hao phí trong sản xuất mà còn để sản xuất hàng hóa sao cho sản phẩm đến tay khách hàng nhanh và chính xác khi họ cần.

Các dây chuyền lắp ráp của hãng sản xuất xe ô tô Ford đã áp dụng mô hình Just In Time từ những năm 1930. Cần nói thêm rằng Ford là người đi đầu trong việc áp dựng các dây chuyền sản xuất. Tuy nhiên, phải đến những năm 1970, quy trình sản xuất theo mô hình Just In Time mới được hoàn thiện và được hãng Toyota áp dụng. Just In Time được phát triển và hoàn thiện bởi ông Ohno Taiichi của Toyota. Ông đã phát triển những triết học này như một phương pháp nhằm đáp ứng các yêu cầu của khách hàng với thời gian nhanh nhất. Có thể nói mô hình Just In Time được sử dụng không chỉ để giảm bớt hao phí trong sản xuất mà còn để sản xuất hàng hóa sao cho sản phẩm đến tay khách hàng nhanh và chính xác khi họ cần.

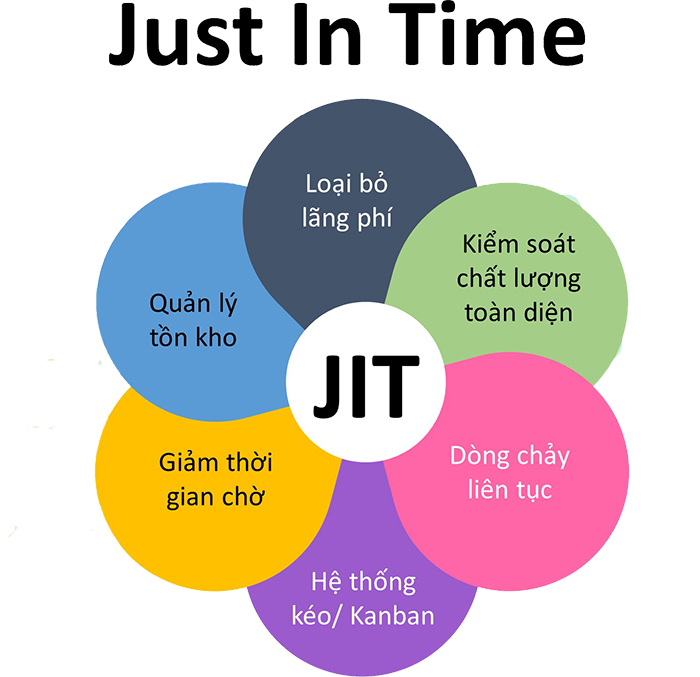

I. Just In Time là gì?

Just In Time (JIT) là một khái niệm trong sản xuất hiện đại. Tóm lược ngắn gọn nhất của Just In Time là: “Đúng sản phẩm – với đúng số lượng – tại đúng nơi – vào đúng thời điểm cần thiết”. Trong Just In Time, các quy trình không tạo ra giá trị gia tăng trong quá trình sản xuất hay cung ứng dịch vụ phải bị loại bỏ. Và như vậy, hệ thống chỉ sản xuất ra những cái mà khách hàng muốn.

Just in time hướng tới mục tiêu:

- Tồn kho bằng không.

- Thời gian chờ đợi bằng không.

- Chi phí phát sinh bằng không.

JIT di chuyển vật liệu đến đúng vị trí vào đúng thời điểm, ngay trước khi quy trình hiện tại kết thúc. Điều này làm tăng hiệu quả bằng cách giảm thiểu không gian cần thiết để “giữ” vật liệu trước khi chúng thực sự cần thiết. Nó cũng làm giảm lãng phí và thất thoát bằng cách nhận đủ lượng hàng hóa cho quá trình sản xuất. JIT giữ cho quy trình hoạt động trơn tru và được sắp xếp hợp lý mà không cần nhiều thứ bổ sung xung quanh.

Hệ thống JIT cho phép hệ thống vận hành hiệu quả nhất, tránh lãng phí không cần thiết.

II. Cách mô hình Just In Time hoạt động

Các mô hình JIT không thành công là do lượng hàng hóa dự báo sai hoặc khi phát sinh vấn đề về sản xuất hoặc chất lượng. Ví dụ: khi một nhà cung cấp gặp sự cố máy móc hoặc họ không tiếp tục hoạt động sản xuất, mọi đối tác khác phải đợi — và toàn bộ hệ thống phải ngừng hoạt động trong thời gian đó.

Điều này có thể dẫn đến những tổn thất về thời gian và chi phí không mong muốn có thể gây ảnh hưởng lớn đến doanh nghiệp. Cũng có thể thường xuyên có các khoản phí giải quyết, giữ lại và các chi phí ẩn khác có thể ảnh hưởng không tốt đến hoạt động kinh doanh.

Vì vậy, để thành công với mô hình JIT, các tổ chức cần:

- Sản xuất ổn định, nhất quán

- Nhà cung cấp đáng tin cậy

- Máy móc chất lượng và tay nghề nhân công đồng đều, không có lỗi

- Những dự báo được điều khiển bởi trí tuệ nhân tạo AI

Một số công ty đang sử dụng máy học (Machine Learning) với trí tuệ nhân tạo AI để dự báo nhu cầu và dự đoán trước các vấn đề tiềm ẩn. Học máy và kết nối mạng thông qua Internet of Things cho phép JIT hoạt động hiệu quả hơn bao giờ hết. Ví dụ, ERP đám mây và công nghệ blockchain cho phép nhiều bộ phận và đối tác chia sẻ và phân tích dữ liệu trong thời gian thực để đưa ra quyết định nhanh chóng, hiệu quả. Các đối tác trong chuỗi cung ứng có thể cập nhật thông tin cho nhau đến từng thứ hai, vì vậy mọi người đều biết chính xác đơn đặt hàng đang ở đâu và điều gì đang diễn ra.

III. Ưu điểm của mô hình Just In Time

Hệ thống Just In Time giúp giảm lượng hàng tồn kho “nằm” dọc theo chuỗi cung ứng. Điều này làm giảm nhu cầu lưu trữ hoặc vận chuyển vật liệu quá mức, do đó giảm thiểu thiệt hại, mất mát và chi phí. Các bộ phận của chuỗi cung ứng đang di chuyển nhanh chóng, tạo ra một quy trình hợp lý hơn.

Quá trình này cắt giảm chi phí tồn kho vì các nhà sản xuất không phải trả chi phí lưu kho. Chúng cũng không còn tồn kho chưa bán được, ngay cả khi đơn đặt hàng bị hủy hoặc chưa được thực hiện.

Mục đích của hệ thống JIT là biến toàn bộ chuỗi cung ứng thành một cỗ máy được bôi dầu tốt, có sự phân chia liền mạch giữa tất cả các đối tác và các điểm đánh dấu hậu cần.

IV. Nhược điểm của mô hình Just In Time

Bất chấp những lợi ích của JIT, nó có thể khó quản lý trong thực tế. Toàn bộ chuỗi cung ứng cần được đồng bộ hóa hoàn hảo từ A đến B, đây có thể hiểu là một thách thức với rất nhiều mảnh ghép chuyển động. Nó đòi hỏi các nhà sản xuất phải dự báo chính xác nhu cầu trước, để họ biết chính xác hàng hóa cần gửi và khi nào. Các nhà dự báo cần phải biết khách hàng muốn gì và khi nào họ muốn, một cách khoa học. Nếu một công ty không biết thị trường, đối tượng và mốc thời gian để phát triển, thì phương pháp JIT có thể dẫn đến tình trạng trì trệ nghiêm trọng.

Hoặc, nếu một phần của câu đố bị hỏng như chúng ta đã thấy với ví dụ Toyota, phần còn lại của dòng cũng phải dừng lại và chờ đợi. Không có nhiều chỗ cho sai sót.

V. Doanh nghiệp nào nên áp dụng mô hình Just In Time

Áp dụng hiệu quả nhất đối với doanh nghiệp có hoạt động sản xuất có tính chất lặp đi lặp lại.

Đặc trưng quan trọng của mô hình Just in time: áp dụng những lô hàng nhỏ với qui mô sản xuất gần như nhau, tiếp nhận vật tư trong suốt quá trình sản xuất tốt hơn là sản xuất những lô hàng lớn rồi để tồn kho, ứ đọng vốn. Nó cũng giúp dễ kiểm tra chất lượng, giảm thiệt hại khi có sai sót.

Luồng “hàng hóa” lưu hành trong quá trình sản xuất và phân phối được lập chi tiết cho từng bước sao cho công đoạn tiếp theo thực hiện được ngay sau khi công đoạn trước hoàn thành. Không có nhân công hay thiết bị nào phải đợi sản phẩm đầu vào.

Mỗi công đoạn chỉ làm một số lượng sản phẩm / bán thành phẩm đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới. Người công nhân ở qui trình tiếp theo chính là khách hàng của qui trình trước đó.

Họ có trách nhiệm kiểm tra, nghiệm thu bán sản phẩm được chuyển đến trước khi thực hiện công việc của mình. Sản phẩm không đạt yêu cầu sẽ bị loại bỏ ra khỏi dây chuyền và báo cho toàn Hệ thống để điều chỉnh kế hoạch kịp thời.

Sử dụng mô hình Just in time đòi hỏi sự kết hợp chặt chẽ giữa nhà sản xuất và nhà cung cấp. Tăng cường phân công lao động xã hội thông qua hợp tác với các Công ty liên kết.

Muốn Just in time thành công, Doanh nghiệp cần kết hợp đồng bộ nhiều biện pháp: áp dụng dây chuyền luồng một sản phẩm (sản phẩm được chuyển theo qui trình sản xuất chứ không theo bộ phận chuyên môn nhằm giảm thiểu chi phí vận chuyển), khả năng tự kiểm lỗi (công đoạn sau kiểm tra, nghiệm thu công đoạn trước), bình chuẩn hóa (phân bổ công việc đều mỗi ngày, không có ngày quá bận, ngày ít việc).

Just in time tuân theo một số nguyên tắc cơ bản sau:

- Không sản xuất trừ khi khách hàng đã đặt hàng.

- Trung bình hóa yêu cầu của khách hàng và như vậy mọi nguồn lực trở nên trung bình hóa và ổn định trong toàn bộ nhà máy.

- Tất cả các công đoạn phải được thông tin nối với nhau bằng một công cụ quản lý bằng trực quan đơn giản – Kanba

- Tối đa tính linh động về nguồn lực và máy móc.