Khi doanh nghiệp bắt đầu đánh giá giải pháp kho tự động, câu hỏi thường không phải là “có nên tự động hóa hay không” mà là: Nên chọn hệ thống Shuttle, Stacker Crane hay Pallet ASRS?

Mỗi một hệ thống phục vụ một loại tải, mật độ lưu trữ và chiến lược vận hành khác nhau. Việc chọn sai cấu trúc có thể dẫn đến oversizing (đầu tư thừa) hoặc điểm nghẽn trong mùa cao điểm.

Bài viết này giúp bạn so sánh theo góc nhìn vận hành và kiến trúc kỹ thuật — đặc biệt phù hợp với OEM, 3PL và distribution center tại Việt Nam.

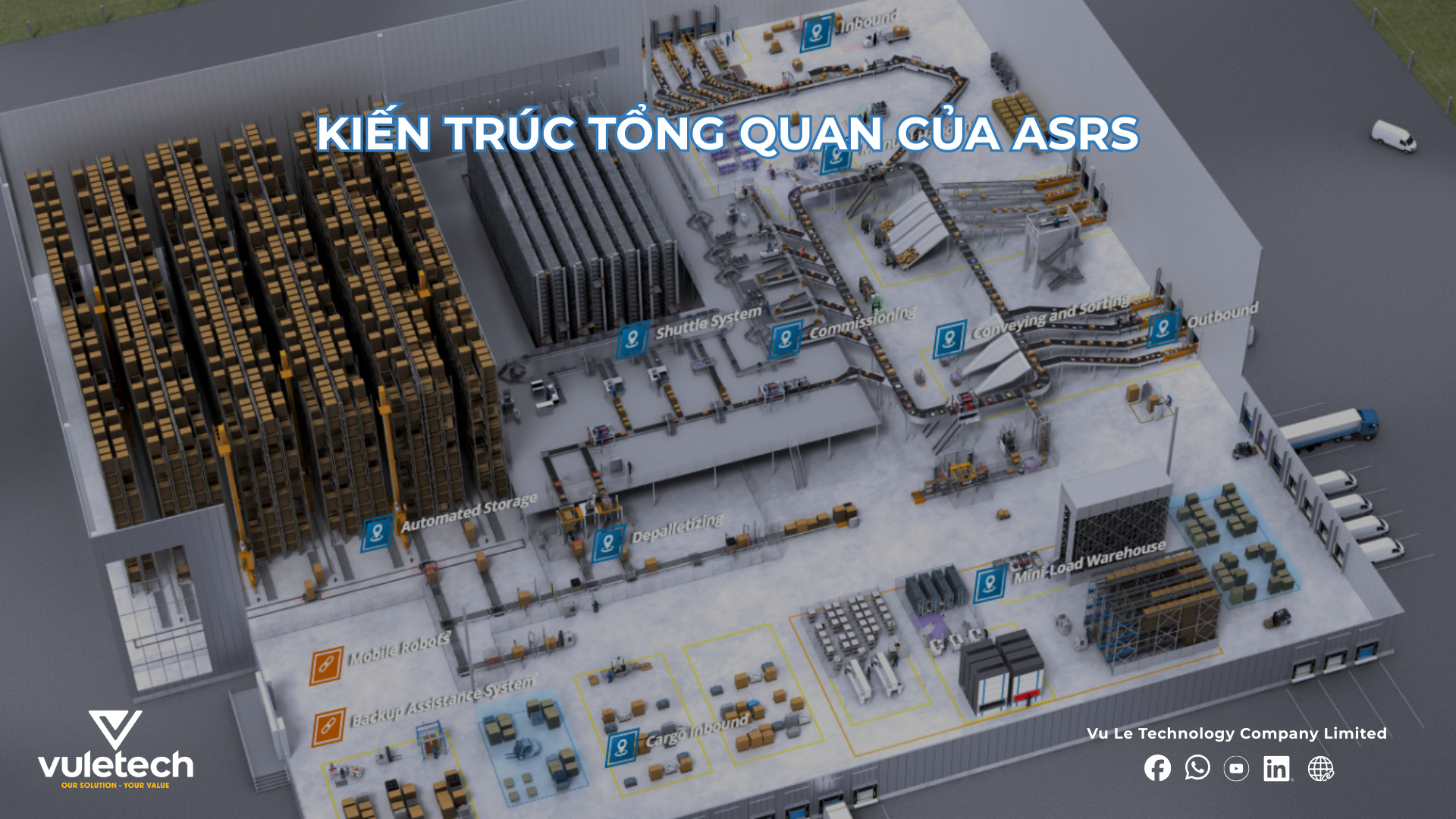

I. Tổng quan ba giải pháp của hệ thống kho tự động

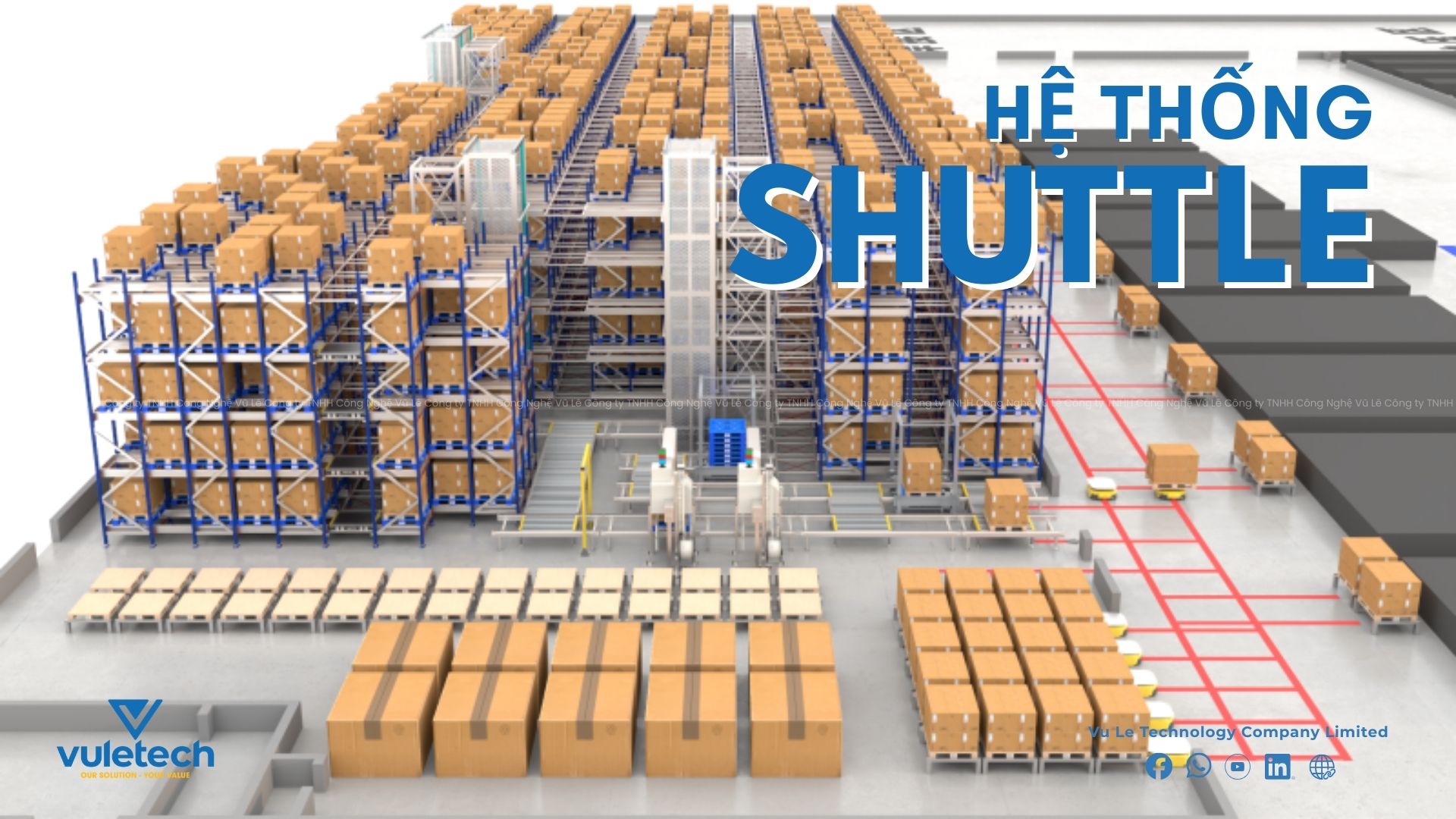

1. Shuttle System

Shuttle system là mô hình lưu trữ nhiều tầng, trong đó mỗi tầng có một hoặc nhiều xe shuttle di chuyển theo phương ngang để đưa tote hoặc carton vào và ra khỏi vị trí lưu trữ. Việc di chuyển theo phương đứng giữa các tầng được thực hiện bởi hệ thống lift, giúp kết nối khu vực lưu trữ với inbound và outbound. Cấu trúc này cho phép xử lý đồng thời nhiều nhiệm vụ ở các tầng khác nhau, nhờ đó tối ưu tốc độ truy xuất. Giải pháp này đặc biệt phù hợp với môi trường có:

-

SKU nhiều

-

Order line cao

-

Throughput biến động theo peak

-

E-commerce, spare parts, pharma

2. Stacker Crane

Stacker crane là thiết bị truy xuất pallet hoạt động trong một aisle cố định giữa hai dãy racking. Thiết bị di chuyển dọc theo rail theo phương ngang, đồng thời thực hiện nâng – hạ theo phương đứng để đưa càng (fork) vào đúng vị trí lưu trữ trong high-bay warehouse. Nhờ khả năng làm việc ở độ cao lớn và xử lý pallet tải trọng nặng, stacker crane trở thành giải pháp phổ biến trong các kho cao tầng yêu cầu mật độ lưu trữ lớn, độ chính xác cao và vận hành ổn định 24/7. Stacker Crane phù hợp với:

-

Pallet tải nặng

-

Kho cao 10–40m

-

Throughput ổn định theo ca

-

FMCG, OEM thành phẩm, kho nguyên liệu

3. Pallet ASRS

Pallet ASRS tức là toàn bộ hệ kho pallet tự động, trong đó stacker crane là thiết bị truy xuất chính. Bao gồm racking, stacker, conveyor, buffer và WCS/WMS. Hệ thống Pallet ASRS phù hợp với:

-

Trung tâm phân phối lớn

-

Kho xuất khẩu

-

3PL multi-client

-

Nhà máy cần traceability cao

II. So sánh 3 giải pháp trên theo tiêu chí vận hành

1. Đơn vị tải (Unit Load)

| Tiêu chí | Shuttle | Stacker Crane | Pallet ASRS |

|---|---|---|---|

| Xử lý chính | Tote / Carton | Pallet | Pallet |

| Tải trọng | Nhẹ – trung bình | Trung bình – nặng | Trung bình – nặng |

Nếu hệ thống của bạn chủ yếu xử lý carton hoặc tote với số lượng SKU lớn và tần suất truy xuất cao, shuttle sẽ là lựa chọn phù hợp. Ngược lại, khi hàng hóa được lưu trữ dưới dạng pallet tải trọng nặng và yêu cầu lưu trữ ở độ cao lớn, stacker crane hoặc hệ Pallet ASRS sẽ tối ưu hơn về cấu trúc và hiệu suất vận hành.

2. Throughput & Peak

-

Shuttle: scale theo chiều ngang (thêm shuttle theo tầng), xử lý tốt peak sale hoặc demand đột biến.

-

Stacker: throughput ổn định, ít biến động.

-

Pallet ASRS: phụ thuộc vào số aisle và số stacker.

Trong môi trường thương mại điện tử hoặc thị trường phụ tùng thay thế (aftermarket), nơi sản lượng đơn hàng tăng mạnh theo mùa hoặc theo các chiến dịch cao điểm, shuttle thường linh hoạt hơn vì có thể mở rộng throughput theo nhu cầu và xử lý đồng thời nhiều SKU với tốc độ cao.

3. Chiều cao & mật độ lưu trữ

-

Shuttle: tối ưu mật độ ngang, chiều cao trung bình.

-

Stacker crane: tối ưu mật độ theo chiều cao (high-bay 18–40m).

-

Pallet ASRS: tối ưu tổng thể, nhưng đầu tư cao hơn.

Khi quỹ đất hạn chế và doanh nghiệp cần tăng dung lượng lưu trữ mà không thể mở rộng diện tích sàn, stacker crane hoặc hệ Pallet ASRS sẽ là lựa chọn phù hợp hơn vì cho phép khai thác chiều cao của kho để tối ưu mật độ lưu trữ.

4. Tính mở rộng (Scalability)

Khả năng mở rộng của mỗi công nghệ phụ thuộc vào kiến trúc thiết kế ban đầu. Với shuttle system, doanh nghiệp có thể mở rộng theo hướng module. Khi nhu cầu tăng, có thể bổ sung thêm số lượng shuttle trên từng tầng, tăng số tầng lưu trữ hoặc lắp thêm lift để cải thiện tốc độ trung chuyển theo phương đứng. Cách mở rộng này cho phép nâng throughput theo từng giai đoạn mà không cần thay đổi toàn bộ hệ thống.

Đối với stacker crane, việc mở rộng thường được thực hiện bằng cách bổ sung thêm aisle (lối chạy) hoặc lắp thêm stacker mới. Điều này đồng nghĩa với việc mở rộng kết cấu kho hoặc quy hoạch thêm không gian từ đầu.

Trong khi đó, hệ Pallet ASRS có tính mở rộng phụ thuộc nhiều vào cấu trúc thiết kế ban đầu. Nếu ngay từ giai đoạn thiết kế đã tính đến phương án mở rộng, hệ thống có thể nâng cấp tương đối thuận lợi; ngược lại, việc mở rộng sau này có thể phức tạp và tốn chi phí hơn.

5. Chi phí đầu tư

-

Shuttle: CAPEX trung bình – cao, nhưng linh hoạt theo module.

-

Stacker: CAPEX cao hơn cho high-bay.

-

Pallet ASRS full-scope: CAPEX lớn nhất, phù hợp DC quy mô lớn.

III. Yếu tố thường bị đánh giá thấp: Hạ tầng cảm biến

Dù doanh nghiệp lựa chọn shuttle, stacker crane hay Pallet ASRS, một yếu tố nền tảng quyết định uptime và độ chính xác vận hành chính là hệ thống cảm biến. Trong nhiều dự án thực tế, nguyên nhân gây downtime không đến từ kết cấu cơ khí lớn mà xuất phát từ các sai lệch nhỏ nhưng lặp lại theo thời gian. Đó có thể là pallet hoặc tote bị lệch vị trí trong racking, lỗi căn chỉnh fork khi thao tác lấy hàng, va chạm trong aisle do sai số định vị, sự khác biệt phản xạ giữa các bề mặt hàng hóa dẫn đến sai lệch đo lường, hoặc nhiễu tín hiệu do bụi và rung trong môi trường kho. Khi những yếu tố này không được kiểm soát bằng cảm biến phù hợp, hiệu suất tổng thể của hệ thống sẽ bị ảnh hưởng trực tiếp.

Các hệ Shuttle và Stacker đều yêu cầu:

- Cảm biến đo khoảng cách mm-level

- Cảm biến xác nhận vị trí

- Cảm biến chống va chạm

- Cảm biến presence detection

IV. Vai trò của cảm biến đo khoảng cách trong từng hệ

1. Cảm biến khoảng cách trong Shuttle

-

Đo vị trí tote trong racking

-

Căn chỉnh shuttle khi thao tác

-

Kiểm soát transfer vào lift

-

Tránh bottleneck retrieval

2. Cảm biến khoảng cách trong Stacker Crane

-

Đo khoảng cách stacker ↔ racking

-

Xác định vị trí fork

-

Chống va chạm trong aisle

-

Đồng bộ vị trí thực tế ↔ dữ liệu WCS

3. Cảm biến khoảng cách trong Pallet ASRS

-

Tracking pallet

-

Đảm bảo độ chính xác positioning

-

Giảm misalignment

-

Hỗ trợ traceability

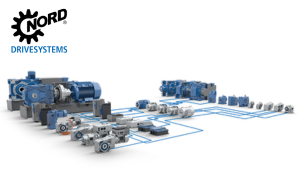

Trong các ứng dụng intralogistics, laser distance sensor của SICK được nhiều OEM và integrator lựa chọn nhờ khả năng đo ổn định trên nhiều loại bề mặt khác nhau như pallet gỗ hoặc nhựa, ngay cả khi độ phản xạ không đồng nhất. Thiết bị vận hành bền bỉ trong môi trường kho có bụi và rung, đồng thời hỗ trợ IO-Link và tích hợp trực tiếp với PLC để đồng bộ dữ liệu theo thời gian thực. Với độ chính xác cao và tính ổn định lâu dài, cảm biến giúp giảm nhu cầu hiệu chỉnh lại (recalibration), từ đó hạn chế gián đoạn vận hành.

► Đọc thêm: Tại sao doanh nghiệp chuyển sang kho tự động?

V. Doanh nghiệp nên chọn giải pháp nào?

1. Chọn hệ thống shuttle nếu:

-

SKU nhiều, order line cao

-

Throughput peak rõ rệt

-

Xử lý carton/tote

2. Chọn Stacker Crane nếu:

-

Pallet nặng

-

Kho cao >15m

-

Throughput ổn định

3. Chọn Pallet ASRS full system nếu:

-

DC lớn

-

Multi-client

-

Cần traceability và kiểm soát SLA cao

Nhiều integrator hiện nay triển khai mô hình kiến trúc hybrid, kết hợp nhiều công nghệ trong cùng một hệ thống. Cụ thể, khu lưu trữ pallet được xử lý bằng stacker crane, khu xử lý tote hoặc carton sử dụng shuttle system, và các line feeding được tự động hóa để cấp hàng trực tiếp cho sản xuất hoặc khu đóng gói. Cách kết hợp này giúp tối ưu từng loại đơn vị tải và tăng hiệu quả vận hành tổng thể của kho.

VI. Cần tư vấn cảm biến cho dự án kho tự động?

Shuttle, Stacker Crane và Pallet ASRS không thay thế nhau mà giải quyết những bài toán khác nhau trong intralogistics. Việc lựa chọn phù hợp cần dựa trên loại unit load đang xử lý, chiến lược throughput, mức độ biến động theo peak, khả năng mở rộng trong tương lai và yêu cầu về traceability.

Dù kiến trúc nào được triển khai, cảm biến đo khoảng cách vẫn là thành phần cốt lõi để đảm bảo định vị chính xác, tránh va chạm, giảm downtime và duy trì SLA vận hành ổn định.

VULETECH cung cấp cảm biến đo khoảng cách SICK cho các hệ shuttle và ASRS pallet, hỗ trợ OEM, 3PL và integrator lựa chọn model phù hợp cho định vị, chống va chạm và xác nhận vị trí theo đúng thiết kế hệ thống. Nếu bạn đang đánh giá giải pháp kho tự động, đội ngũ kỹ thuật của chúng tôi có thể hỗ trợ tư vấn cấu hình cảm biến phù hợp với dự án của bạn.

Liên hệ VULETECH ngay để được tư vấn chi tiết về cảm biến đo khoảng cách SICK.

► Địa chỉ: số 7 lô C2 đường 659, phường Phước Long, Tp. Thủ Đức, Tp.HCM

► Hotline: (028) 3620 8179 / 3620 8176 / 3620 8177Fax: (028) 3620 8178

► Mail: info@vuletech.com